cómo se capturan datos (sensores), cómo se decide (PLC/controladores) y cómo se actúa (variadores, contactores, válvulas) para que el

sistema entregue el caudal y la presión necesarios con el mínimo consumo, menos averías y máxima trazabilidad.

En esta guía práctica verás qué componentes forman una arquitectura moderna, qué alternativas existen (centralizada, distribuida, SCADA/BMS),

y cómo elegir la mejor para tu proyecto.

Monitorización y control en estaciones de bombeo

Una arquitectura de control “buena” empieza por una monitorización fiable. Si los datos de proceso (presión, caudal, nivel, temperatura, vibración)

son incompletos o llegan tarde, el control se vuelve reactivo y aumenta el riesgo de funcionamiento ineficiente, cavitación o paradas no planificadas.

En instalaciones profesionales, el objetivo es claro: detectar desviaciones antes de que se conviertan en avería y ajustar la operación

a la demanda real del sistema.

Importancia de la monitorización en sistemas de bombeo

La monitorización aporta visibilidad operativa y, sobre todo, contexto para decidir: cuándo arrancar, a qué velocidad operar, qué bomba debe trabajar

(rotación/alternancia) y qué alarmas deben dispararse. Además, permite construir historiales (tendencias) útiles para mantenimiento predictivo.

Si estás trabajando con cuadros eléctricos, una base sólida es apoyarte en soluciones específicas para bombeo, como los

cuadros eléctricos para bombas y grupos de bombeo.

Tipos de sensores para protección y supervisión

- Presión: transductores para control de consigna (setpoint) y detección de sobrepresión/subpresión.

- Caudal: para verificar que el rendimiento real coincide con el esperado (y detectar obstrucciones o pérdidas).

- Nivel: imprescindible para evitar funcionamiento en seco, especialmente en pozos, depósitos o estaciones elevadoras.

- Temperatura: para proteger motor, rodamientos y variador ante sobrecargas o mala ventilación.

- Vibración/estado: para anticipar desalineaciones, desgaste de rodamientos o cavitación.

- Humedad/agua en cámaras: útil en entornos con riesgo de entrada de agua a zonas críticas (p. ej. cámaras de aceite).

Sistemas de comunicación y gestión remota

Cuando la arquitectura incorpora conectividad, pasas de “control local” a “control gestionado”. Ahí aparecen SCADA, BMS o plataformas de supervisión,

que centralizan alarmas, históricos e informes. Si quieres ampliar esta parte con ejemplos de integración y tendencias, te recomiendo este artículo del blog:

Tecnologías de control para bombas de agua (BMS/SCADA, alarmas y datos).

Componentes clave en la arquitectura de control

En bombeo, la arquitectura se define por el “bloque sensor → lógica → actuación”. La clave está en elegir componentes que trabajen bien en conjunto:

variadores, PLC, protecciones, instrumentación, y un cuadro eléctrico diseñado para el tipo de aplicación (presión, pozo, residuales o contra incendios).

Variadores de frecuencia y control de velocidad

El variador es el corazón de muchas soluciones eficientes: ajusta la velocidad del motor para mantener presión/caudal con menor consumo y menos golpes de ariete.

En grupos de presión, por ejemplo, es habitual usar cuadros específicos con variador:

cuadros para grupos de presión con variador de velocidad.

Esto permite arranque suave, mejor estabilidad y menos estrés mecánico.

PLC vs. controladores multifunción

Para arquitecturas simples o estándar, un controlador multifunción puede ser suficiente. En proyectos con mayor complejidad (secuencias, interbloqueos, múltiples señales,

protocolos industriales, lógica de redundancia), un PLC aporta flexibilidad y escalabilidad. Si quieres contexto específico sobre PLCs en cuadros eléctricos:

PLCs en cuadros eléctricos: qué son y cómo optimizan el control industrial.

Protección eléctrica y seguridad operativa

Una arquitectura robusta no se limita al control: protege el sistema ante sobrecargas, fallos de fase, variaciones de tensión, cortocircuitos,

o arranques repetitivos. En sistemas críticos como PCI, además, el diseño y la normativa condicionan la elección del cuadro:

cuadros eléctricos para grupos contra incendios.

El cuadro eléctrico como “cerebro” de la instalación

El cuadro define el comportamiento: alternancia, prioridades, consignas, alarmas, señalización, comunicaciones, y rutinas de prueba.

Si necesitas una base conceptual sólida, este artículo ayuda a alinear terminología con clientes/proyecto:

Qué es un cuadro eléctrico de maniobra y para qué sirve.

Diseño y selección del sistema de control para bombeo

Antes de elegir tecnología, define la necesidad hidráulica y operativa: caudal, presión, curva de demanda, criticidad del servicio, y entorno (humedad, temperatura,

calidad del agua, riesgo de inundación, etc.). Con eso claro, podrás decidir entre una arquitectura centralizada o distribuida y qué nivel de supervisión necesitas.

Evaluación de necesidades de caudal y presión

- Caudal pico y caudal medio: determinan dimensionamiento y estrategia de escalonado (1 bomba vs multibomba).

- Presión objetivo (consigna): clave para variador, presostatos y lógica de control.

- Variabilidad de demanda: si cambia mucho, el control por variador y la automatización aportan gran retorno.

- Continuidad del servicio: define redundancias, alarmas y pruebas automáticas.

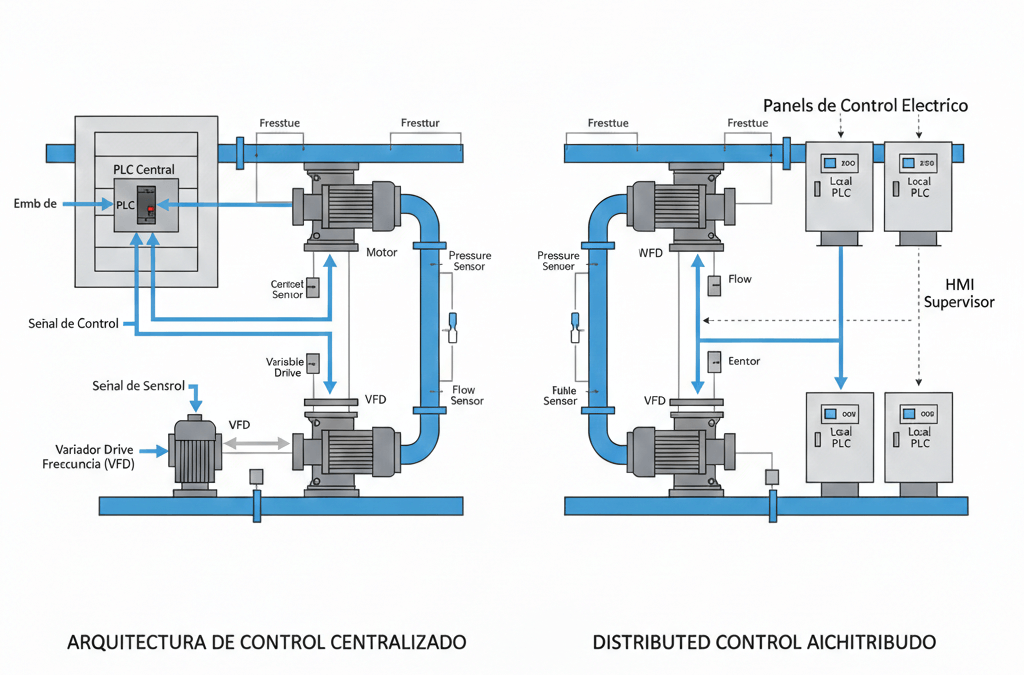

Selección entre arquitectura centralizada y distribuida

En una arquitectura centralizada, el “cerebro” (PLC/SCADA) concentra lógica y comunicaciones. En una distribuida,

cada estación o bomba puede tener su control local y reportar a un supervisor. La decisión depende de criticidad, distancias, mantenimiento y personal disponible.

Más abajo tienes una tabla comparativa para ayudarte a elegir.

Funciones esenciales en paneles de control

- Control por demanda: consigna de presión/caudal, con histéresis y estabilidad.

- Alternancia/rotación: reparte horas de uso y reduce desgaste.

- Protecciones: eléctrico-mecánicas y por proceso (seco, sobrepresión, sobretemperatura).

- Alarmas y señalización: local + remota, con registro de eventos.

- Registro de datos: para análisis de consumo, rendimiento y mantenimiento predictivo.

Estrategias para la optimización energética en sistemas de bombeo

En bombeo, el ahorro energético real suele venir de operar lo más cerca posible del punto óptimo y evitar “funcionar de más”

(presión excesiva, arranques innecesarios, recirculaciones, etc.). La arquitectura de control es el mecanismo que lo hace posible de forma sostenida.

Reducción del consumo mediante variadores

Ajustar la velocidad según demanda evita picos de consumo y reduce estrés mecánico. Si trabajas con grupos de presión (edificios, industria, riego),

esta estrategia es especialmente efectiva y encaja con soluciones como

cuadros eléctricos para grupos de presión.

Control automático según condiciones operativas

Aquí entran estrategias como:

- Setpoint dinámico: ajustar consigna según franjas horarias o demanda real.

- Secuenciación multibomba: combinar bombas para trabajar en rangos eficientes (en vez de forzar una sola).

- Evitar funcionamiento ineficiente: alarmas por caudal cero, presión anómala o consumo fuera de patrón.

Integración de energías renovables

En instalaciones aisladas o con autoconsumo, se puede coordinar bombeo con disponibilidad energética (p. ej. solar), priorizando bombeo en horas de producción.

La clave aquí es que la arquitectura permita consignas variables y programación por horarios/eventos.

Instalación, mantenimiento y prevención de fallos en estaciones de bombeo

Una arquitectura bien diseñada también reduce mantenimiento… pero solo si se instala y calibra correctamente. La instrumentación debe leerse bien,

las protecciones deben estar parametrizadas y las alarmas deben ser accionables (no “ruido”).

Protocolos de instalación y calibración de sensores

- Ubica transductores de presión en puntos representativos (evita zonas con turbulencia o golpes de ariete).

- Calibra sensores y valida lectura con instrumentos patrón.

- Define umbrales de alarma coherentes (no copies valores genéricos entre proyectos).

Mantenimiento predictivo y preventivo

Si ya estás trabajando planes de mantenimiento, complementa este artículo con una guía más enfocada a durabilidad y buenas prácticas:

cómo alargar la vida útil de bombas de agua con buen control y mantenimiento

.

Diagnóstico de fallos frecuentes (y cómo evitarlos)

- Funcionamiento en seco: sensores de nivel + lógica de bloqueo + rearme controlado.

- Golpe de ariete: rampas de variador + válvulas adecuadas + control de presión estable.

- Sobrecalentamiento: ventilación, protecciones térmicas y análisis de corriente/armónicos.

- Obstrucciones/sedimentos: control de caudal, filtros y mantenimiento del circuito hidráulico.

Y si el sistema es de protección contra incendios, el enfoque cambia: la prioridad es disponibilidad y cumplimiento.

Para ampliar, puedes enlazar también a:

mantenimiento de cuadros eléctricos en grupos contra incendios

.

Retos y soluciones en la gestión avanzada de sistemas de bombeo

En proyectos reales, el reto no suele ser “poner un PLC”, sino integrar tecnologías con diferentes edades, asegurar interoperabilidad,

y mantener el sistema operable por el equipo de mantenimiento. Aquí van soluciones muy aterrizadas:

Interoperabilidad con equipos existentes

- Usa protocolos industriales estándar y pasarelas cuando convivan equipos antiguos con supervisión moderna.

- Define un “mínimo común” de señales (presión, estado, alarmas críticas) para no complicar sin retorno.

- Documenta I/O y nomenclatura (tagging) desde el primer día: te ahorra horas en puesta en marcha.

Cumplimiento normativo y seguridad

En aplicaciones críticas (PCI, industria), la arquitectura debe contemplar pruebas, redundancias y evidencias (registros).

Si ofreces soluciones a medida, tiene sentido enlazar a:

soluciones personalizadas en cuadros eléctricos para grupos contra incendios y presión

.

Minimización de costes operativos con control inteligente

- Evita sobrepresión sistemática (muchas instalaciones “van sobradas” y lo pagan en energía).

- Activa alternancia real de bombas y registra horas de servicio por equipo.

- Convierte alarmas en acciones: “alarma de vibración” + recomendación + prioridad + evento registrado.

Tablas técnicas y comparativas

Tabla técnica: componentes y función dentro de una arquitectura de control

| Componente | Qué mide / qué hace | Para qué se usa en control | Ejemplo práctico |

|---|---|---|---|

| Transductor de presión | Mide presión en tiempo real | Control de consigna (setpoint) y alarmas | Mantener 4,0 bar constantes en red de agua |

| Caudalímetro | Mide caudal instantáneo | Validar rendimiento y detectar obstrucciones/fugas | Detectar caída de caudal por filtro colmatado |

| Sensor de nivel | Mide nivel en depósito/pozo | Bloqueo por seco + secuencias de llenado | Parar bomba si nivel < mínimo seguro |

| Variador de frecuencia (VFD) | Controla velocidad del motor | Ahorro energético y rampas anti-golpe | Reducir arranque brusco y estabilizar presión |

| PLC / Controlador | Ejecuta lógica programable | Secuencias, alternancia, alarmas, comunicaciones | Rotación de bombas + registro de eventos |

| SCADA / BMS | Supervisa y registra datos | Históricos, informes, alarmas remotas | Dashboard con consumo, presiones y alarmas |

Tabla comparativa: arquitectura centralizada vs distribuida

| Criterio | Centralizada | Distribuida | Recomendación rápida |

|---|---|---|---|

| Gestión y lógica | Un “cerebro” concentra decisiones | Cada estación decide localmente y reporta | Centralizada si buscas control global |

| Escalabilidad | Puede requerir ampliaciones del núcleo | Escala añadiendo nodos/estaciones | Distribuida si crecerás por fases |

| Mantenimiento | Más sencillo si equipo conoce el núcleo | Requiere consistencia entre estaciones | Centralizada si hay poco personal técnico |

| Resiliencia | Si el núcleo falla, impacta a todo | Fallo local afecta menos al conjunto | Distribuida si la continuidad es crítica |

| Coste inicial | Menos equipos duplicados | Más controladores/sistemas locales | Depende del tamaño y criticidad |

Preguntas frecuentes sobre arquitecturas de control en sistemas de bombeo

¿Qué es una arquitectura de control en un sistema de bombeo?

Es la forma en la que se organiza la captura de datos (sensores), la toma de decisiones (PLC/controladores) y la actuación (variadores, contactores,

válvulas), normalmente dentro de un cuadro eléctrico, para asegurar presión/caudal con eficiencia, seguridad y trazabilidad.

¿Cuándo merece la pena usar un PLC en lugar de un controlador simple?

Cuando necesitas lógica avanzada (secuencias, redundancia, comunicaciones industriales, diagnósticos), múltiples señales o integración con SCADA/BMS.

Si quieres profundizar: PLCs en cuadros eléctricos.

¿Qué papel juega el variador de frecuencia en la eficiencia energética?

Permite ajustar la velocidad del motor según la demanda real, evitando operar “a tope” sin necesidad. Esto reduce consumo, golpes de ariete y desgaste,

especialmente en grupos de presión: cuadros con variador.

¿Qué alarmas son imprescindibles en una estación de bombeo?

Mínimo: funcionamiento en seco (nivel), sobrepresión/subpresión (presión), sobretemperatura (motor/variador), fallo eléctrico (fase/tensión) y

“rendimiento anómalo” (caudal o consumo fuera de patrón).

¿Cómo se conectan estas arquitecturas con SCADA o BMS?

A través de módulos y protocolos de comunicación (según el proyecto) que permiten enviar estados, medidas y alarmas para supervisión remota.

Puedes ampliar en: tecnologías de control para bombas.

¿Qué soluciones recomienda Aycon para proyectos de bombeo?

Depende del caso (grupo de presión, bombeo general o PCI). Como punto de partida, puedes revisar los

cuadros eléctricos para bombas,

los cuadros para grupos de presión y los

cuadros para grupos contra incendios.

Comentarios recientes